当下汽车油耗压力步步紧逼,续航里程短板亟待补齐,能够缓解这两大压力的轻量化已逐渐成为新车的重要标签,而比起结构优化或是制造工艺升级,车企及零部件企业的侧重点似乎更多地放在轻质材料的开发及应用方面。因此微发泡技术成为了重要的研究课题。

当下汽车油耗压力步步紧逼,续航里程短板亟待补齐,能够缓解这两大压力的轻量化已逐渐成为新车的重要标签,而比起结构优化或是制造工艺升级,车企及零部件企业的侧重点似乎更多地放在轻质材料的开发及应用方面。因此微发泡技术成为了重要的研究课题。

01、微发泡概念和发展

微发泡技术是指在注塑成型的循环中,在料筒中注入超临界状态的液体,使聚合物材料内部形成大量平均直径为 1~100μm ,有时甚至能够达到0.001mm以下的微细闭合泡孔。

由于其自身的多种性能优势,加上塑料加工领域的“突变”,为该技术提供了广阔的发展空间。在对制品规格要求很高的医疗和电子电器领域,精密注塑成型已经发展成为一种非常成熟和完善的注塑工艺。随着汽车市场的异军突起,司机们在寻找油耗更小的汽车的同时,也更需要配置高精度的汽车配件和修饰件,而这些精密部件的生产同样离不开精密注塑成型工艺。

微发泡技术最初是由麻省理工大学提出概念及发明,而在1995年,Trexel公司获得此项技术独家进一步开发和商品化的授权,同时也将微发泡技术大举推向全球市场。

02、微发泡技术的特点和应用

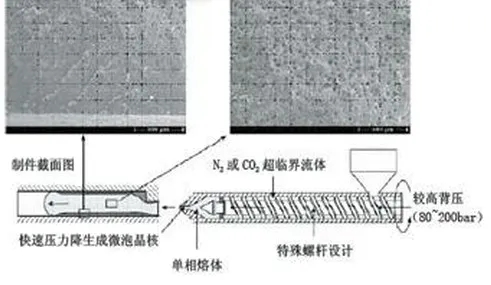

微发泡成型工艺主要靠气孔的膨胀来填充制品,并在较低且平均的压力下完成制件的成型。微发泡成型可分成三个阶段(图1):首先,将超临界流体(CO2或N2)溶解到热熔胶中形成单相熔体,并在一定的恒定压力下保持下来;然后,通过开关式射嘴将单相熔体射入温度和压力较低的模具型腔中,形成微发泡产品。由于温度和压力降低引发分子的不稳定性,从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。发泡后的制品横切面放大图如图2所示,可以看到制件的表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速,细胞核没有成长的时间而导致的。

微发泡成型具有节约成本、节约能源的好处;使用微发泡成型技术,平均每个产品可以节约材料约8%,微发泡成型技术还具有注射快,冷却时间短的优点,大大缩减了成型周期。

微发泡成型过程中由于气孔在制品表面破裂产生流痕,使制品表面不美观,因此并不适合直接用于外观要求高的产品。针对这个难题,伊之密FoamPro微发泡方案集结多项全球领先技术,在同一件制品上实现高光、哑光、皮纹、纤维织布和颗粒等五种表面效果,突破了微发泡技术瓶颈。

作为一种轻量化技术,由于成本及加工方面的众多优势,微发泡已在汽车工业等多个领域被广泛采用。

图1 发泡成型工艺图

图2 发泡制品的横切面放大图

03、优点

(1)精确控制尺寸。

微发泡成型工艺可将制件的公差控制在要求的区间范围内,保证制件的尺寸稳定性。对于模具开发的前阶段,这还能够减少模具设计的反复修改,节约生产成本。

以生产一个高32.43cm、宽87.33cm和长191.50cm的模具为例,分别采用传统的注塑工艺和微发泡成型工艺来生产该模具,并由此获得一组实心制件和一组微发泡成型件。在长、宽、高方向上对两组制件进行测量,通过对比发现,MuCell制件在各方向上都具有

更小的尺寸偏差,而且具有较强的控制尺寸的工艺能力。

日本已经采用微注塑工艺生产出了一种小型打印机的支架。这是一种质量非常轻的部件,可在打印机的表面来回移动,因此,对制件的质量和公差要求非常高。采用该工艺进行生产后,该部件的成本、精密度、质量以及成型周期都得到了改进。并且,该部件的公差仅为30 μm。

(2)改善翘曲变形。

翘曲变形是传统注塑生产中常见的较难解决的制品缺陷之一,它主要是制品由于应力和收缩不均匀而产生的。由于在整个微发泡成型工艺中,制件始终处于平均的压力下,保证了不同位置的均匀收缩,使得这一问题得以解决。以导纸板为例,采用传统的注塑工艺所得的实心制件的翘曲变形程度为0.807 mm,而采用微发泡成型工艺得到的制件其翘曲变形程度仅为0.429 mm,比前者提高了47%。

另一个典型的应用实例是,采用该工艺来生产汽车上的牵引控制连接器外壳。该部件采用的是30%玻璃纤维增强的PBT材料,该材料在增强后由于横纵方向上的收缩率不一致,因此,采用传统的注塑工艺进行生产时,非常容易发生翘曲变形。实心制件的变形程度为1.1 cm,而采用微发泡成型得到的该部件的翘曲变形情况有了显著的改善,其翘曲变形程度仅为0.27 cm,较前者降低了约75%。

(3)减轻质量。

微发泡注塑工艺在减轻质量方面的优势也是显而易见的。选用PBT、填充尼龙和ABS等不同树脂材料来生产制件,该工艺能够在保证制件结构强度不发生很大变化的前提下,将其质量减少10%。不同材料制得的微发泡成型件的质量均比由相同材料制得的实心制件低。

与结构发泡不同,微发泡注塑成型的制品的微孔结构更加规整,同时微孔的分布也更加均匀。对于小型的薄壁制品,微发泡成型工艺的注射速度非常快,而且晶核都是瞬间形成的,因此,这些微孔并不会出现人们所不愿看到的微孔融合的现象。

聚碳酸酯材料虽然可以得到很好的微发泡,但是由该材料制得的制件会出现抗冲击强度下降的情况,所以还不适用于该工艺。